Fallbeispiel

Ausgangssituation

Ein namhaftes Industrieunternehmen produzierte jedes Jahr Fehlerkosten in Millionenhöhe. Bei einem externen Audit wurden Mängel am Qualitätsmanagement (QM) System nachgewiesen. Die Zulassung als Lieferant hochspezialisierter Produkte war in Gefahr.

Es stellte sich die Frage nach dem zukünftigen „Warum?“. Warum ist das QM aktiv? Was ist der einzigartige Grund, Zweck, Sinn und Antrieb, den das QM verfolgt? Welchen Beitrag liefert das QM zur Bewältigung heutiger und zukünftiger Herausforderungen? Warum und in welcher Ausgestaltung ist das QM unverzichtbar für eine gute Zukunft des Unternehmens?

Analyse & Ergebnis

Es wurde eine detaillierte Analyse der Haupt-, Teil- und Unterstützungsprozesse durchgeführt.

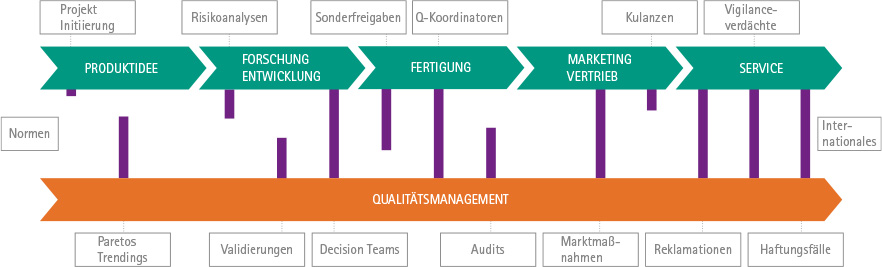

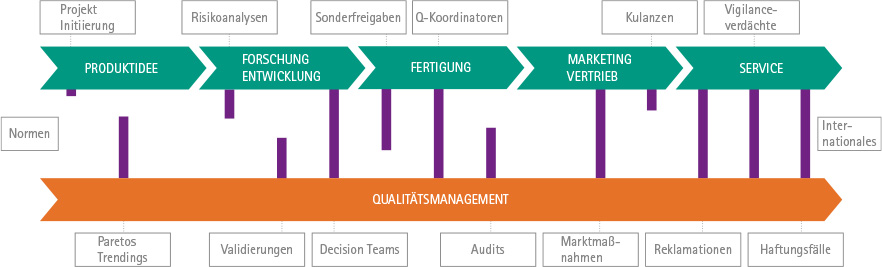

Diese Prozessanalyse offenbarte mehrere Webfehler im System: Die Verbindung zwischen der Wertschöpfungskette des Unternehmens und dem Qualitätsmanagement war unterbrochen.

Qualitätsrelevante Daten (z. B. die Ursachen für Gewährleistungen, Kulanzen, Nacharbeit) wurden nicht an das Qualitätsmanagement weitergeleitet.

Erkenntnisse aus dem Qualitätsmanagement (z. B. Daten über fehlerhafte Produktkomponenten) wurden bei der Entwicklung neuer Produkte der nächsten Generation nicht berücksichtigt.

Zahlreiche Unterbrechungen zwischen Wertschöpfung und QM.

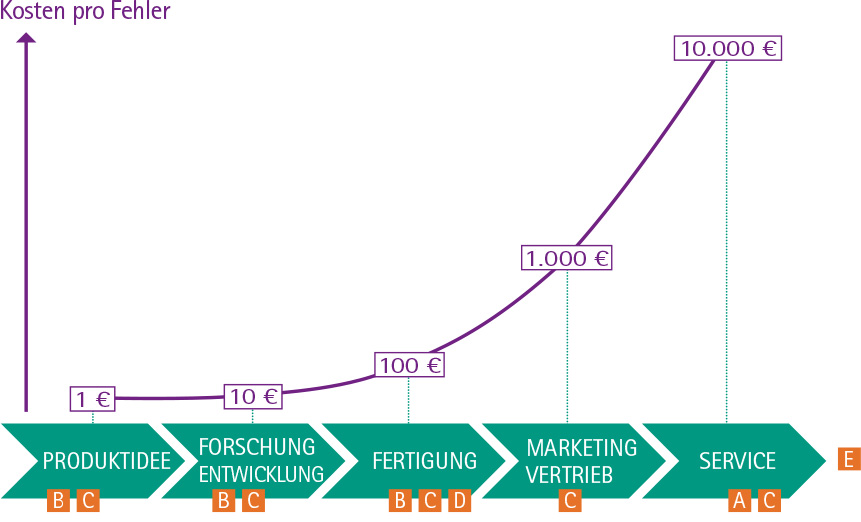

Späte Fehler in der Wertschöpfungskette zu beheben ist besonders zeit- und kostenintensiv.

Darstellung der „Rule of ten“

Abschätzung der Kosten

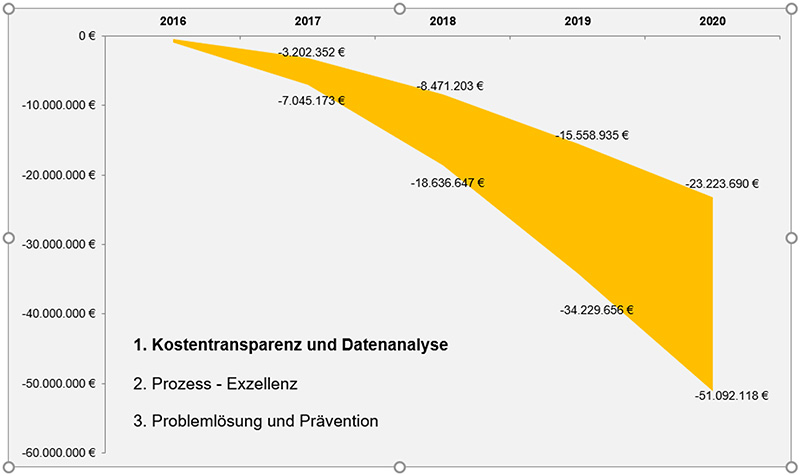

Zur Abschätzung der Qualitätskosten des Unternehmens wurden mehrere Initiativen gestartet, unter anderem eine Analyse der Fehlerkosten in vergleichbaren Industrien sowie eine Benchmarking Studie mit der BCG (sog. „Milkman Study“). Außerdem erfolgte die Kalkulation der Fehlerkosten bei eigenen Produkten und Komponenten (interne Berechnungen).

Korridor der Fehlerkosten

Aus den Erkenntnissen der Benchmarks sowie der internen Berechnungen wurden drei Korridore für die tatsächlichen Fehlerkosten abgeleitet.

Aufaddiert über fünf Geschäftsjahre ergab sich ein Milliardenbetrag an Fehlerkosten. Hinzu kamen Risiken wie potenzielle Kundengefährdungen, Haftungsfragen, Imageverlust etc.

Transformation

Aus einem reparierenden QM (Sinnbild der Leiter mit unterbrochenen und teilweise fehlenden Sprossen) wurde ein präventives QM (Sinnbild der Helix). Dieses moderne QM ist von Beginn an mit der Wertschöpfungskette des Unternehmens verbunden. Qualitätsrelevante Daten stehen dem Unternehmen an allen Stellen der Wertschöpfung zur Verfügung.

Die Helix hält die beiden Stränge „Wertschöpfungskette“ und „Qualitätsmanagement“ in Verbindung und gleichzeitig in Abstand zueinander. Beide Stränge berühren sich nicht. Das symbolisiert die regulatorisch geforderte Unabhängigkeit des Qualitätsmanagements. Die Helix trägt die Erbinformation des Unternehmens vergleichbar der Antwort auf die Frage nach dem „Warum?“ in sich und steht für den Ursprung des biologischen Lebens – vergleichbar dem Markenkern der Organisation. Sie ist das Sinnbild für ein modernes Qualitätsmanagement.

Bewegen Sie den Schieberegler und sehen Sie die Transformation…

Erfolge

Zur Behebung der Mängel im QM System und zur Verwirklichung der Helix wurde ein Aktionsplan aufgesetzt und Ziele, Fristen und Verantwortlichkeiten definiert. Als Folge der ergriffenen Maßnahmen sanken die Fehlerkosten und Risiken signifikant.

Das QM der nächsten Generation wirkt präventiv. Es nutzt den Hebel der „Rule of ten“ und setzt am Beginn der Wertschöpfungskette an. Es integriert das produkt-, prozess- und materialbezogene Wissen des Unternehmens in jeden Schritt der Wertschöpfung. Diese Herangehensweise wird mit dem Symbol der Helix versinnbildlicht. Die Helix ist die Lebensinformation des Unternehmens. Sie steht für den Sinn, Zweck und Antrieb sowie für die Denkhaltung eines modernen, präventiven Qualitätsmanagements.

QM Systems durch

Prozessanalyse

und Fehlerbehebung

durch Auswertung der

Ursachenanalysen sowie korrektive und präventive Maßnahmen

von Bestandskunden durch strategischen Logistik- und Reparaturservice

Analytics, AGBs und Kundenkommunikation

Beratungsleistungen

(Validierung, Regulatorik,

Reinraum)

internen Prüfaufwand

durch präventives

statt reagierendes QM